با توجه به اینکه هر سازهای که بر روی زمین ساخته میشود نهایتا روی خاک قرار خواهد گرفت لذا شناسایی ویژگیهای بستر محل پروژه و تامین ظرفیت باربری و محدود کردن نشستهای بستر با توجه به سربار آن سازه جهت طراحی فونداسیون از مهمترین دغدغههای مهندسین ژئوتکنیک و سازه است. این مورد زمانی مشکل ساز خواهد شد که خاک بستر ضعیف بوده و یا پارامترهای مقاومتی آن متناسب با سربار وارده نباشد و نیاز به بهسازی زمین پروژه با در نظر گرفتن شرایط موجود باشد. به طور کلی در مواجهه با خاکهای مسئلهدار نظیر خاکهای سست با قابلیت باربری کم، نشستپذیری زیاد، مستعد روانگرایی، خاکهای دستی و … دو راه پیش روی مهندسین ژئوتکنیک قرار دارد:

الف) استفاده از المانهای باربر در خاک

ب) بهسازی خاک و اصلاح خواص فیزیکی–مکانیکی توده آن.

هر یک از راه حلهای فوق دارای روشها و مشخصات مربوط به خود میباشند که طی سالیان متمادی توسعه فراوانی یافتهاند. برخی از تکنیکهای ابداعی نیز ماهیتی ترکیبی از دو دسته فوق داشته و مزایای هر دو دسته را تا حدودی به همراه دارند. از آن دسته میتوان به استفاده از میکروپایل یا ریزشمع ها به همراه تزریق دوغاب سیمان اشاره نمود.

بیشتر بخوانید: بهسازی خاک به روش اختلاط عمیق خاک یا DSM

میکروپایل یا ریزشمع چیست

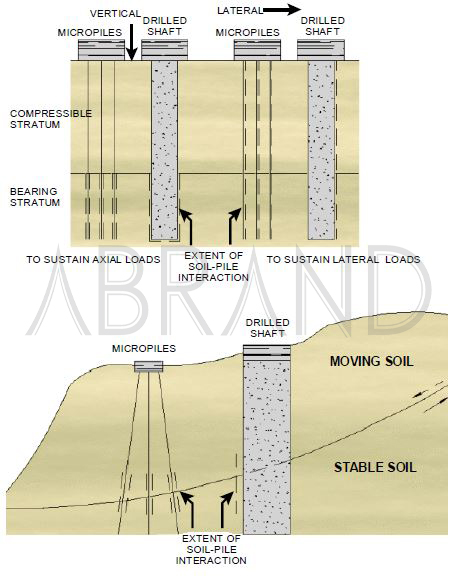

شمعها عموماً به دو گروه اصلی شمعهای جابجایی و شمعهای جانشینی تقسیم می شوند. میکروپایل (ریزشمع) ها در واقع شمعهای جانشینی کوچکی هستند (معمولا با قطر کمتر از ۳۰۰ میلیمتر) که غالباً با تقویت فولادی سبک و تزریق دوغاب سیمان همراه می باشند در حالی که در ایران به طور معمول قطر آنها در حدود ۸ تا ۱۵ سانتیمتر است. میکروپایلها (ریزشمع) میتوانند با هر زاویهای طراحی و اجرا شوند و برای مقاصد متفاوتی از جمله تحمل بارهای محوری و جانبی، جایگزینی شمعهای معمولی یا به عنوان جزئی از سیستم ترکیبی خاک و شمع، بسته به هدف طراح بهکار برده شوند.

میکروپایل (ریزشمع) علاوه بر آنکه به عنوان یک المان باربر و مقاوم در برابر نشست عمل میکند، به دلیل تزریق دوغاب سیمان، سبب بهبود مشخصات مقاومتی خاک اطراف نیز میگردد.

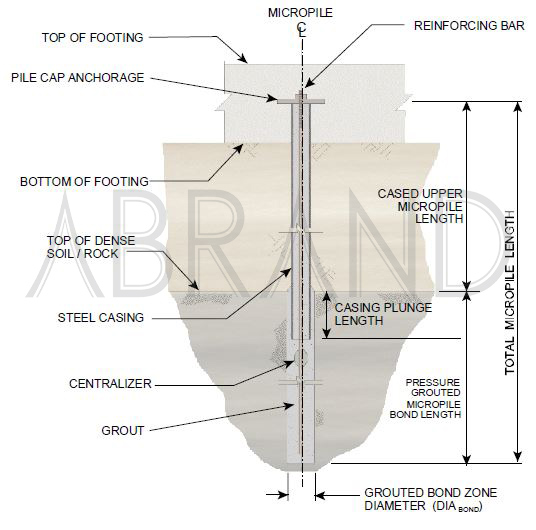

اجزای سیستم میکروپایل (ریزشمع) در ایران شامل لوله جداری، آرماتور تسلیح، فلنج اتصال به پی و دوغاب سیمان است. لوله جداری در فواصل مناسب دارای سوراخ بوده که امکان تزریق تحت فشار در داخل خاک را فراهم می کند.

تاریخچه استفاده از میکروپایل یا ریزشمع

میکروپایلها (ریزشمع ها) در اوایل دهه ۱۹۵۰ در ایتالیا به منظور تقویت پی ساختمانهای تاریخی و آثار باستانی، که به مرور زمان و به خصوص در طول جنگ جهانی دوم دچار آسیب شده بودند، ابداع شدند. پیمانکار ایتالیایی به نام فوندیل اولین بار شمعهای ریشهای را معرفی نمود. این شمعهای درجا ریزِ کوچک دارای قطر کمی بودند که غالباً با مسلح کننده فولادی سبک و تزریق دوغاب سیمان تقویت شده بودند.

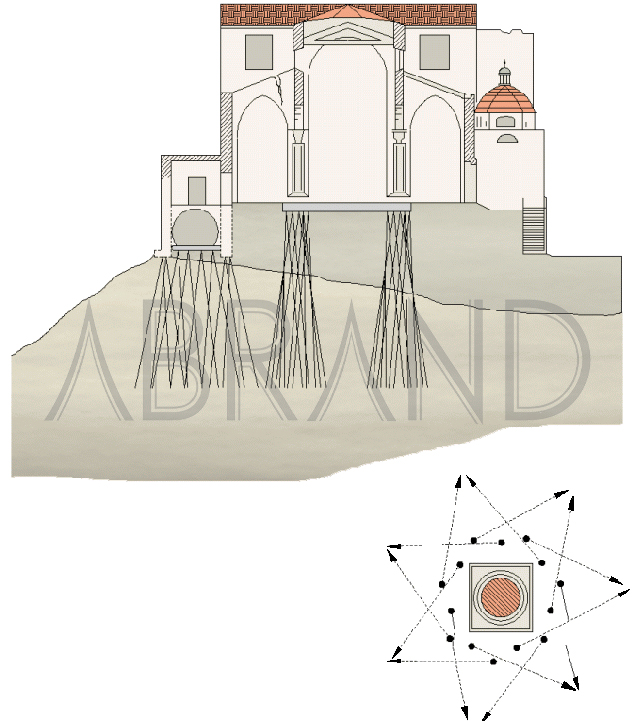

در ابتدا، اغلب کاربرد میکروپایلها (ریزشمع ها) به تقویت زیر سازههای موجود در محیطهای شهری محدود میشد؛ ولی در سال ۱۹۵۷ نیازهای جدید مهندسی منجر به معرفی سیستمهای جدید موسوم به میکروپایلهای (ریزشمع) زنبوری گردید. این سیستم همان گونه که در شکل زیر نشان داده شده است شامل شبکهای سه بعدی از میکروپایلهای قائم و مورب بوده که یک سازه ترکیبی از خاک و شمع را ایجاد مینمایند و به طور جانبی محدود شده است.

فوندیل در سال ۱۹۶۲ از این روش برای تقویت ساختمانهای تاریخی انگلستان استفاده نمود. همچنین در سال ۱۹۶۵، این روش در سیستم حمل و نقل زیرزمینی درون شهری کشور آلمان مورد استفاده قرار گرفت که پس از آن اصطلاح میکروپایل (ریزشمع) جایگزین نام شمع ریشهای گردید. از این میکروپایلها (ریزشمع)، برای پایدار سازی شیبها، مسلح کردن دیوارهای ساحلی، حفاظت از سازههای مدفون، مسلح کردن خاک و در سایر روشهای تقویت خاک و سازه استفاده میشود.

کاربردهای میکروپایل یا ریزشمع

با توجه به توضیحات ارائه شده، میتوان کاربرد میکروپایلها (ریزشمعها) را به طور کلی در دو بخش زیر بیان نمود:

۱- استفاده به عنوان المان باربر

۲- استفاده با هدف بهسازی خاک

بیشتر بخوانید: آزمایش بارگذاری میکروپایل چیست؟

کاربرد اولیه و اصلی میکروپایل (ریزشمع) به عنوان المان باربر است. مطالعات زیادی در این زمینه صورت پذیرفته است و روشهای طراحی آن نیز در مراجع مختلف موجود است. اما برخلاف بخش اول، استفاده از میکروپایلها با هدف بهسازی خاک موضوعی جدید است که در طی سالیان اخیر مطرح شده و مطالعات محدودی بر روی آن انجام شده است. در حال حاضر در ایران، میکروپایلها در چهار بخش زیر استفاده می شوند:

- استفاده به عنوان المان باربر در زیر پی ساختمانها و سایر روسازهها (کوله پلها، مخازن نفت و گاز و…)

- استفاده به عنوان المان باربر برای ترمیم پی ساختمانهای قدیمی

- استفاده با هدف بهسازی خاک و افزایش پارامترهای مقاومتی و رفتاری آن

- استفاده با هدف بهسازی خاک و مقابله با پدیده روانگرایی

مبانی طراحی میکروپایل (ریزشمع)

اصول محاسبات مهندسی میکروپایل (ریزشمع) تابع نوع کاربری میکروپایل (ریزشمع) و به تبع آن نحوه رفتار آن میباشد. در شرایطی که میکروپایلها (ریزشمع) با هدف تحکیم و بهسازی بستر پی سازهها مورد استفاده قرار میگیرند، محاسبات فنی میکروپایل (ریزشمع) مشابه با محاسبه شمعهای متداول است. این محاسبات مبتنی بر سه بخش طراحی سازهای (Structural Design)، طراحی ژئوتکنیکی (Geotechnical Design) و کنترل برش پانج (Cone Shear) میباشد.

در طرح سازهای، ظرفیت باربری المان های میکروپایل (ریزشمع) مشتمل بر جدار فولادی، آرماتور تسلیح و دوغاب سیمان محاسبه میشود. این ظرفیت میبایست با ضریب اطمینان مناسبی، بالاتر از بار وارده به میکروپایل (ریزشمع) باشد.

در طرح ژئوتکنیکی، مقاومت اصطکاکی جداره میکروپایل (ریزشمع) با خاک اطراف محاسبه میگردد. این مقاومتِ اصطکاکی میبایست با ضریب اطمینان مناسبی، بالاتر از بار وارده باشد تا امکان جدایی میکروپایل (ریزشمع) از خاک قبل از وقوع تسلیم عوامل مسلح کننده میسر نگردد.

در گام نهایی طرح، با توجه به این امر که میکروپایلها (ریزشمع) دارای بار متمرکز زیاد و قطر کوچک بوده و برش پانج باتوجه به سربارهای وارده محتمل میباشد، کنترل مقاومت در برابر برش پانچ که منتهی به ارائه طرح فلنج مناسب میگردد، انجام میشود.

روشهای طراحی میکروپایل

- روش طراحی بار مجاز (SLD) یا تنش مجاز

در این روشِ طراحی که اغلب مورد استفاده مهندسان ژئوتکنیک قرار میگیرد، بار مجاز همواره از بار طراحی بزرگتر میباشد.

- روش طراحی ضرایب بار یا مقاومت (LFD)

در این روش با استفاده از ضرایب افزایش بار و کاهش مقاومت، طراحی به گونهای انجام میگیرد که همواره مقاومت طراحی از مقاومت مورد نیاز بزرگتر باشد.

بیشتر بخوانید: مطالعات ژئوتکنیک چه کاربردی دارد؟

در هر دو روش طراحی با اعمال ضریب اطمینان سعی میشود، عدم قطعیتهای موجود در بارگذاری و خصوصیات خاک و مصالح که از ماهیت تصادفی ذاتی آنها ناشی میشود، جبران گردد.

طبقه بندی میکروپایل (ریزشمع)

طراحی میکروپایل (ریزشمع) منفرد یا گروه میکروپایل (ریزشمع)، با طراحی میکروپایل (ریزشمع) های زنبوری بسیار متفاوت است. این امر سبب شده است تا دو دسته طراحی برای میکروپایلها تعریف شود. در دسته اول، میکروپایلها مستقیماً بارگذاری شده و مسلح کنندهها قسمت اعظم بار اعمالی را تحمل مینمایند. در دسته دوم، میکروپایلها به صورت شبکهای درون خاک قرار گرفته و ایجاد یک سیستم ترکیبی خاک مسلح مینمایند که بارهای اعمالی را تحمل مینماید. این سیستم ترکیبی همان شبکه میکروپایل (ریزشمع)های زنبوری میباشد.

در دسته اول، میکروپایلها به عنوان جایگزین شمعهای سنتی برای انتقال بار سازه به لایه های مقاوم زیرین استفاده میشوند. این میکروپایلها به گونهای طراحی میشوند که عملکرد منفرد داشته باشند حتی اگر به صورت گروهی اجرا شوند. لازم به ذکر است که بیش از 90% طراحی و اجرای میکروپایلها در سطح بین المللی در قالب دسته اول و عملکرد منفرد آنها صورت میگیرد.

در دسته دوم میکروپایلها دارای تقویت سبکتر میباشند زیرا مسلح کنندهها، مانند دسته اول مستقیماً تحت بارگذاری قرار نمیگیرند و این توده خاک و شمع است که بارهای اعمالی را تحمل مینماید. علاوه بر این دو دسته، نوع دیگری از میکروپایلها در ایران استفاده میشود که به میکروپایل «تحکیمی» معروف است. میکروپایل تحکیمی از لحاظ فلسفه رفتاری شبیه میکروپایلهای شبکهای است با این تفاوت که در آن از آرماتور تسلیح استفاده نمیشود. تزریق دوغاب سیمان بخش اصلی میکروپایل تحکیمی است که با استفاده از آن پارامترهای مقاومتی و رفتاری خاک افزایش پیدا میکند.

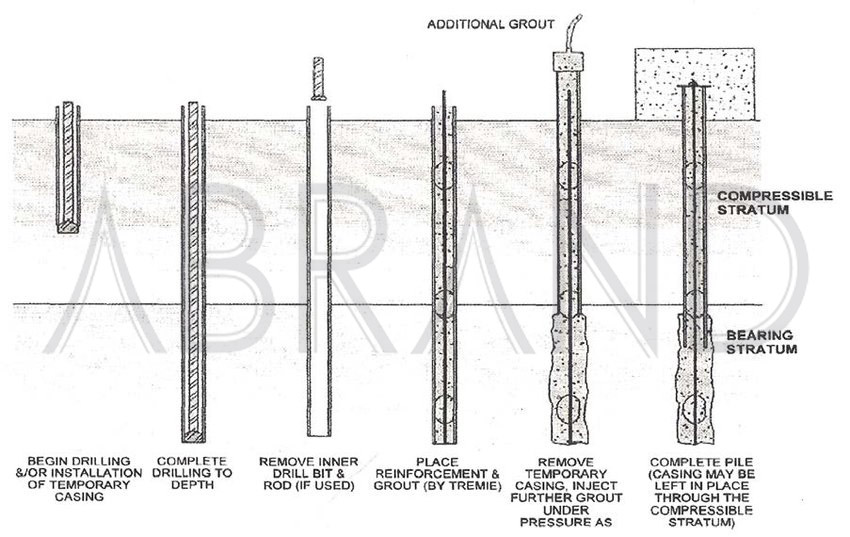

مراحل اجرای میکروپایل (ریزشمع)

اجرای سیستم میکروپایل (ریزشمع) شامل مراحل حفاری گمانه، قراردادن لوله جداری در خاک (لوله کوبی)، تزریق دوغاب سیمان، قراردادن آرماتور تسلیح و نصب فلنج اتصال است که در ادامه توضیح داده میشوند.

حفاری

به صورت کلی لولههای میکروپایل از دو طریق کوبش و یا حفاری جاگذاری میشوند. جاگذاری از طریق کوبش به دلیل اصطکاکی که بین لولهها و جدار خاک پیرامون آنها ایجاد میشود و تاثیر آن در افزایش فشار تزریق دوغاب سیمان، باعث ارتقا قابل ملاحظه عملکرد باربری میکروپایلها میشود. جاگذاری از طریق حفاری باعث ایجاد دست خوردگی در لایههای مختلف خاک میشود و میبایست در عمل قطر بیشتری نسبت به قطر خارجی لولهها حفاری نمود. به همین دلیل صرفا در شرایطی که کوبش لوله میسر نباشد (عمدتاً در اعماق زیاد) از عملیات حفاری استفاده میشود. عمليات حفاری به روشهای مختلف نظير حفاری دورانی(Rotary) و يا دورانی- ضربهای (D.T.H) صورت میپذيرد.

لولهكوبی

پس از حفاری، لولههای میکروپایل در محلهای مشخص شده و توسط دستگاههای لوله كوب كوبيده میشود. لوله قطعه اول به صورت سرنيزه بوده و قطعات بعدی به ترتيب توسط بوشن و جوش كاملا بهم متصل میشوند. عمليات کوبش تا زمانی که امکان کوبيدن لولهها ميسر باشد ادامه میيابد و اگر در ازای ۳۰ ضربه متوالی لولهكوب، لوله بيشتر از ۱۰سانتیمتر فرو نرود، عمليات کوبش لوله میکروپایل (ریزشمع) متوقف میگردد. در اين حالت تا تحقق عمق طراحی، حفاری انجام شده و سپس لولههای مربوط به ريزشمع در درون گمانه نصب میگردد.

بیشتر بخوانید: منظور از ابزار دقیق و رفتارسنجی چیست؟

لولههای میکروپایل (ریزشمع) به قطر خارجی ۷۶ ميليمتر و قطر داخلی ۶۸ ميليمتر در قطعات دو متری میباشند. اين لولهها به وسيله بوشن و جوش به يكديگر متصل میشوند. هر میکروپایل دارای ۸۰ سوراخ به قطر ۸ ميليمتر، در هر مترطول میباشد. محيط داخلی لولهها بايستی به گونهای باشد تا در تزريق دوغاب اثرات منفی نگذارد.

تزریق

دستگاههای تزريق از سه بخش ميكسر اوليه، ميكسر ثانويه و پمپ تزريق تشكيل میشود. اختلاط در میکسر اولیه از نوع سیستم چرخش سریع آب (circulation) بوده و میکسر ثانویه از نوع پرهای می باشد. ساخت دوغاب تزريق در میکسر اولیه صورت میگیرد بدین صورت که ابتدا آب به ميزان مورد نظر در میکسر ريخته شده و سپس متناسب با نسبت آب به سيمان مورد نياز، سيمان به آن افزوده میشود. زمان حداقل هم زدن دوغاب سيمان، ۳۰ ثانيه میباشد. نسبت آب به سيمان مورد استفاده با توجه به شرايط زمين بين ۵/۰ تا ۵/۱ مطلوب میباشد. پس از آماده شدن دوغاب، جهت نگهداری، دوغاب در داخل میکسر ثانويه ريخته شده و سپس به وسيله پمپهای تزريق مخصوص تزريق میگردد. جهت تزریق دوغاب در لولههای میکروپایل (ریزشمع) از شیلنگهای مخصوصی به نام پکر استفاده میشود که هنگام تزریق، پکر به جداره لوله میچسبد و مانع از خروج دوغاب میشود. بطور مثال مرحله اول بستن پكر برای میکروپایل ۸-۱۰ متری در عمق ۶ متری گمانه بوده و پس از اتمام عمليات تزريق عمق ۶ متری، پكر در عمق ۴ متری بسته میشود و پس از اتمام تزريق در اين مرحله، پكر در عمق ۲ متری بسته میشود و نهايتاً پس از تزريق در اين مرحله، پكر سرچاهی بسته میشود و عمليات تزريق به اتمام میرسد. در صورتيكه نشتی دوغاب از سطح يا میکروپایلهای جانبی مشاهده شود، عمليات تزريق متوقف میگردد.

مشخصات تزریق

فشار تزريق: فشار تزريق در مراحل مختلف تزريق، در اعماق مختلف، تحت تاثير جنس زمين و شرايط ژئوتكنيكی میتواند متغير باشد. حداكثر فشار تزريق به ۱۰ اتمسفر (1 مگا پاسکال) محدود میگردد.

مقدار سيمان مصرفی: باتوجه به شرايط ژئوتكنيكی و ميزان باربری ريزشمعها، مقدار سيمان برآوردی معادل هر مترطول میکروپایل (ریزشمع) تا ۱۰۰ كيلوگرم میتواند باشد. البته باتوجه به اين امر كه بايد تزريق تا فشار ۱۰ اتمسفر ادامه يابد، لذا ممكن است مقدار سيمان از برآورد اوليه بيشتر گردد.

نسبت آب به سيمان: نسبت آب به سيمان در دوغاب تزريق مورد استفاده، بيـن ۵/۰ تا ۵/۱ در شرايط عادی و نسبت آب به سيمان دوغاب در شرايط ديگر از ۶۷/۰ تا ۱ می تواند متغير باشد. شایان ذكر است كه نسبت دوغاب در هر بخش به پيشنهاد پيمانكار و تاييد دستگاه نظارت تعيين میگردد.

نوع سيمان مصرفی: نوع سيمان مصرفی در ملات تزريق سيمان از نوع سيمان پرتلند تيپ یک، تیپ دو و يا سيمان تيپ پنج است که با توجه به شرايط شيميايی محل مورد نظر تعيين میگردد.

آب مصرفی: آبی كه در تهيه دوغاب تزريق بكارمیرود، بايد تميز و صاف بوده و دارای كليه شرايط لازم برای آب مصرفی در ساخت بتن باشد. آب مصرفی بايستی عاری از هر نوع مادهای از قبيل اسيدها، قلياها، مواد قندی، نمكها و مواد آلي كه منجربه ايجاد صدمه به بتن میشود، باشد. آب مورد استفاده در ساخت دوغاب تزريق بايد دارای ذرات جامد معلق كمتر از ۲/۰ درصد، مواد محلول كمتر از ۵/۳ درصد، درصد كلر كمتر از ۱ درصد، درصد سولفات كمتر از ۳/۰ و درصد قليايی كمتر از ۰۶/۰ باشد. در حالت كلی آب قابل شرب جهت ساخت دوغاب مناسب میباشد.

تسليح و نصب فلنج

در صورت اجرای میکروپایل باربر، جاگذاری آرماتور تسليح در داخل لوله ميكروپايل و نصب فلنج ضروری میباشد. بديهی است كه آرماتور تسليح میبايست قبل از گيرش سيمان در داخل گمانه نصب شود.

فلنج كه به منظور ايجاد اتصال كامل بين ميكروپايل و بتن فونداسيون و همچنين جلوگيری از برش سوراخ کننده سر ميكروپايل در داخل بتن پی بكار میرود، میبايست در آخرين مرحله به آرماتور تسليح ميكروپايل جوش شود.

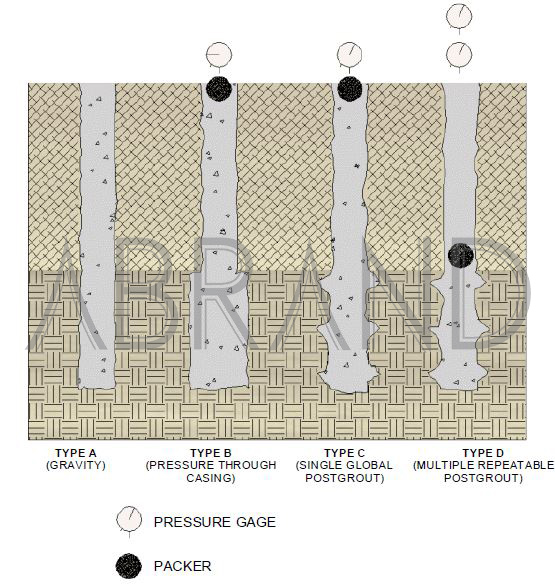

طبقه بندی بر اساس روش اجرا

روش تزریق، مهمترین عامل تاثیرگذار بر مقاومت باند بین خاک و دوغاب می باشد. به گونهای که مقاومت باند به طور مستقیم با تغییر روش تزریق، تغییر مینماید. در این طبقه بندی، معیار، روش تزریق و فشار آن میباشد و استفاده از غلاف و آرماتور تقویت تعیین کننده زیربخشهای این طبقه بندی میباشد. همانگونه که در شکل زیر نشان داده شدهاست، در این طبقه بندی میکروپایل (ریزشمع) ها به ۴ دسته تقسیم میشوند.

نوع A: در این روش اجرا، دوغاب سیمان تحت وزن خودش در محل قرار میگیرد.

نوع B: در این روش، پس از خارج شدن غلاف فولادی حفاری از گمانه، دوغاب سیمان تحت فشار به داخل گمانه تزریق میشود. فشار تزریق معمولا بین ۵/۰ تا ۱ مگاپاسکال تغییر میکند و بایستی به گونهای باشد که مانع از شکست هیدرولیکی گردد.

نوع C: نوع C یک فرآیند دو مرحلهای را نشان میدهد که در آن ابتدا دوغاب سیمان تحت وزن خودش در داخل حفره قرار میگیرد (همانند نوع A). سپس قبل از سخت شدن دوغاب اولیه (بعد از حدود ۱۵ تا ۲۵ دقیقه)، همان نوع دوغاب از طریق لولههای تزریق مشبک و بدون استفاده از پکر، در محل تماس دوغاب با زمین و در فشار حداقل ۱ مگاپاسکال تزریق میشود. این نوع میکروپایل فقط در فرانسه استفاده میشود.

نوع D: نوع D یک فرآیند دو مرحلهای از تزریق مشابه نوع C، اما با تغییراتی در مرحله دوم میباشد. ابتدا دوغاب سیمان یکنواخت تحت وزن خودش مانند نوع A و C و یا تحت فشار، مانند نوع B در حفره قرار میگیرد. بعد از سخت شدن دوغاب اولیه، دوغاب بعدی از طریق لولههای تزریق مشبک تحت فشار ۲ تا ۸ مگاپاسکال تزریق میشود. در این روش از پکر استفاده میشود تا در صورت نیاز بتوان سطوح خاص را چندین مرتبه اصلاح نمود.

شرایط مطلوب خاک برای اجرای میکروپایل (ریزشمع)

عوامل مختلفی در انتخاب میکروپایل (ریزشمع) برای پی سازه و پایداری شیبها موثرند. این عوامل عبارتند از:

- شرایط فیزیکی مثل محدودیتهای دسترسی در نواحی دورافتاده یا نزدیکی به ساختمانهای موجود

- شرایط زیر سطحی مثل شرایط زمین شناسی دشوار یا زمینهای مستعد روانگرایی در طی نصب شمع

- شرایط محیطی مثل نواحی حساس به لرزش و صدا یا خاکهای پر خطر و آلوده

- سازگاری با سازه موجود

- محدودیت میکروپایلها

- شرایط اقتصادی

شرایط فیزیکی

تجهیزات حفاری و تزریق مورد استفاده برای نصب میکروپایل (ریزشمع)، نسبتاً کوچک هستند و می توانند در نواحی محدود که امکان عبور تجهیزات نصب شمع وجود ندارد، وارد شوند. میکروپایل ها می توانند در داخل دیوارها و پیهای با ابعاد چند میلیمتر نصب شوند. نصب آنها تحت تأثیر نیروی فوقانی آنها یا سایر موانع که در نصب شمعها وجود دارد، نمیباشد. تجهیزات نصب میتوانند در نواحی با شیب تند و نیز نواحی دور افتاده حرکت کنند. همچنین عملیات حفاری و تزریق مرتبط با نصب میکروپایل (ریزشمع) ها اگر به شیوه صحیح اجرا گردند، باعث آسیب به ساختمانهای مجاور نمیشود.

بیشتر بخوانید: پایدارسازی به روش نیلینگ یا میخکوبی

شرایط زیرسطحی

میکروپایلها میتوانند در نواحی با شرایط زمین شناسی سخت، متغیر و غیر قابل پیشبینی مثل زمینهای دارای قلوه سنگ و تخته سنگ و تاسیسات زیرزمینی، یا وجود واریزههای گوناگون و لنزهای نامرتبی از مواد و اجزای ضعیف نصب شوند. رسهای نرم، ماسههای روان و سطح آب زیر زمینی بالا که در روش نصب سنتی شرایط نامساعد تلقی میشوند، کمترین تاثیر را بر روی نصب میکروپایل دارند. میکروپایلها در سرتاسر جهان در سازندههای آهکی کارستی کاربرد دارند.

شرایط محیطی

میکروپایلها میتوانند در خاکهای پر خطر و آلوده نصب شوند. قطر کوچک آنها باعث کاهش میزان تلفات در هنگام نصب نسبت به شمعهای سنتی جانشینی میشود. مخلوط دوغاب میتواند به گونهای طراحی شود که در برابر فعالیت شیمیایی آب و خاک مقاوم باشد. در طرح اختلاط دوغاب، میتوان از افزودنیها استفاده نمود تا از زوال بتن در محیطهای اسیدی و خورنده جلوگیری شود.

میکروپایلها میتوانند در نواحی حساس مثل نواحی با طبیعت شکننده نصب شوند. تجهیزات نصب آنها به بزرگی و یا به سنگینی تجهیزات حفاری و نصب شمعهای معمولی نیست و میتواند در نواحی باتلاقی (لجن زار) یا نواحی دیگر با خاک سطحی نرم و مرطوب، با کمترین تاثیر بر روی محیط استفاده شود. تجهیزات حفاری قابل حمل، به طور متداول در نواحی با دسترسی محدود استفاده میگردد.

نصب میکروپایل، صدا و لرزش کمتری نسبت به تکنیکهای رایج نصب شمعهای سنتی مانند شمع کوبی ایجاد مینماید. لرزشهای ایجاد شده در حین حفاری، ابتدا به خاک و سپس از خاک به ساختمانهای مجاور منتقل میشود. استفاده از میکروپایل در نواحی شهری قدیمی و صنعتی، میتواند مانع از ایجاد این اثر مخرب بر تجهیزات و سازههای حساس مجاور شود.

میکروپایلها میتوانند در مناطقی که یک لایه آبدار آلوده بر روی یک لایه باربر قرار دارد، نصب شوند. بر خلاف شمعهای کوبشی که ممکن است یک مجرای عمودی برای انتقال آلودگی ایجاد کنند، میکروپایل (ریزشمع) ها میتوانند به گونهای نصب شوند که مانع از آلودگی لایههای آبدار زیرین شوند.

سازگاری با سازه موجود

میکروپایلها می توانند به کلاهک شمعهای موجود اضافه شوند. بنابراین نیاز به افزایش ابعاد پی از بین میرود. این عمل باعث تامین مقاومت فشاری، کششی و خمشی مورد نیاز اضافی، هنگام افزایش بار سازه میشود. گاهی محدودیتهای سازههای مجاور، امکان افزایش ابعاد کلاهک شمع موجود را به ما نمیدهند. بنا براین نیاز به سیستمهای معمول نصب شمع از بین میرود.

شرایط اقتصادی

صرفه اقتصادی میکروپایلها به فاکتورهای بسیاری بستگی دارد. بسیار مهم است که هزینه اجرای میکروپایل (ریزشمع) را با توجه به شرایط فیزیکی، محیطی و زیرسطحی که در بالا توضیح دادهشد، ارزیابی شود. به عنوان مثال برای یک سایت با خاک نرم، تمیز و یکنواخت و دسترسی آسان، میکروپایل (ریزشمع) نمیتواند راه حلی قابل رقابت با سایر راه کارها باشد. به هر حال، برای پیسازی حساس در زیر پایههای پل در نواحی مسکونی یا صنعتی قدیمی با ترافیک سنگین، میکروپایل (ریزشمع) میتوانند به عنوان راه حلی با صرفه اقتصادی مطرح گردد.

تحلیل هزینهها بایستی با در نظر گرفتن کلیه هزینههای مربوط به پروژه و نه فقط هزینههای مربوط به نصب شمع، انجام گردد. این هزینهها ممکن است شامل موارد زیر باشند:

- نیازمندیهای مربوط به حفاری، شمع کوبی و خاکریزی

- اجرای پی

- حمل مصالح پر خطر

- پایین آوردن سطح آب زیر زمینی

- کنترل فرسایش

- محدودیتهای دسترسی

- بهسازی زمین و …

مزایا و معایب استفاده از روش میکروپایل یا ریزشمع

احداث سیستم میکروپایل (ریزشمع) مزایای ویژهای در مقایسه با سایر روشهای احداث پی و بهسازی خاک دارد که به صورت زیر میتوان آنها را بر شمرد:

۱- به تجهیزات کمتری در مقایسه با تجهیزات احداث شمعهای پیش ساخته یا درجا نیاز دارد.

۲- در زمینهایی که فضای کار محدودی دارند میتواند استفاده شود (به طور مثال در زیرزمین سازههای قدیمی یا در زیر عرشه پلها و …).

۳- سرعت اجرایی بالایی دارد.

۴- کار با تجهیزات آن آسان است.

۵- به دلیل انعطاف پذیری بالا، میتواند در افزایش ظرفیت باربری پیهای موجود استفاده شود.

۶- به دلیل کمتر بودن میزان صدا، ارتعاش و لرزش حاصل از نصب در محیطهای شهری قابل استفاده است.

۷- انجام آزمایشهای مختلف بر روی آن، مانند آزمایش بارگذاری فشاری، کششی و جانبی آسان است.

اما در برخی شرایط، میکروپایل (ریزشمع) های عمودی ممکن است از لحاظ ظرفیت باربری جانبی و کاهش هزینهها دارای محدودیت باشند. همچنین فرض میشود به خاطر قطر نسبی کوچک آنها، ظرفیت باربری محوری محدودی داشته باشند. اگرچه در آزمایش، میکروپایل (ریزشمع) ها تا بار محوری ۴۵۰۰ کیلونیوتن در ماسه متراکم را تحمل کردهاند. بنابراین انتظار میرود با تحقیقات و آزمایشات بیشتر بتوان ظرفیت باربری جانبی را نیز افزایش داد. امکان نصب میکروپایل (ریزشمع) به صورت مایل، به طراحان برای رسیدن به ظرفیت باربری جانبی مورد نیاز کمک میکند. هزینه اجرای میکروپایل (ریزشمع) ها معمولا از سیستمهای نصب شمع سنتی و به خصوص شمعهای کوبشی بیشتر میباشد. اما در برخی شرایط خاص، میکروپایلها به عنوان گزینه دارای صرفه اقتصادی و در عین حال تنها راهحل ممکن برای ساخت و اجرای پروژه میباشند. استفاده از میکروپایل (ریزشمع) در پایدارسازی شیبها در ارتفاعهای محدود و بر اساس تجربیات محدود گذشته صورت گرفته است. به خاطر تعداد محدود پروژههای اجرا شده، پیشنهاد میشود که در کاربردهای پایدارسازی شیبها ابزار بندی و پایش شود.

کنترل کیفیت عملکرد میکروپایل (ریزشمع)

برای اطمینان از اینکه میکروپایلها (ریزشمعها) قابلیت تحمل بار طراحی در نظر گرفته شده را بدون جابجایی اضافی و با ضریب اطمینان کافی در طول عمر خدمت خود دارا میباشند، آزمایش بارگذاری صحرایی بر روی میکروپایلها انجام میگیرد. علاوه بر آن با استفاده از این تستها امکان کنترل عملکرد پیمانکار در حین اجرا و پس از عملیات حفاری، نصب و تزریق وجود خواهد داشت.

بیشتر بخوانید: منظور از تراکم دینامیکی خاک چیست؟

در تمامی آزمایشهای بارگذاری مقاصد زیر مد نظر میباشند:

- رسیدن به یک بار ماکزیمم از پیش تعیین شده؛

- رسیدن به جابجایی محوری از پیش تعیین شده؛

- رسیدن به آستانه خزش از پیش تعیین شده؛

آزمایشهای بارگذاری به ۴ دسته کلی تقسیم میشوند:

- آزمایش نهایی: در این آزمایش بارگذاری تا مرحله ایجاد گسیختگی (بدون افزایش بار تغییر مکان ها افزایش مییابد) بین خاک و دوغاب ادامه مییابد.

- آزمایش تأیید: این آزمایش برای کنترل اینکه آیا روش اجرا، قابلیت تامین مقاومت باند در نظر گرفته شده را دارد، انجام میگیرد. بزرگی بار آزمایش با توجه به ضریب اطمینان در نظر گرفته شده تعیین میگردد. به عنوان مثال اگر ضریب اطمینان ۲٫۵ در نظر گرفته شده باشد، بار آزمایش ۲۵۰ برابر بار طراحی میباشد. در آزمایش تایید، میکروپایل (ریزشمع) ضرورتاً به نقطه گسیختگی نمیرسد. این آزمایش معمولا بر روی میکروپایل “قربانی” پیش از آغاز ساخت انجام میشود. همچنین در حین اجرا، برای تعیین ظرفیت ها در شرایط مختلف خاک و روش های متفاوت اجرا، انجام میشود.

- آزمایش اثبات: این آزمایش معمولا بر روی درصدی از میکروپایل (ریزشمع) ها (حدود ۵%) انجام میشود. این آزمایش به صورت افزایش بار مرحلهای تا رسیدن به درصدی از بار طراحی، (توصیه آیین نامه، ۱۶۷% است) انجام میشود. با استفاده از این آزمایش، توانایی میکروپایل (ریزشمع) در تحمل بارهای سرویس بدون تغییرمکانهای زیاد کنترل میگردد.

- آزمایش خزش: این آزمایش معمولاً در ضمن سه آزمایش قبلی (نهایی، تأیید و اثبات) انجام میشود. آزمایش خزش شامل اندازهگیری میزان جابجایی در بار ثابت و در فواصل زمانی مشخص است. حداکثر تغییر مکان حدود ۲ میلیمتر در هر مرحله زمانی، معیار پذیرش محسوب میشود. هدف از انجام این آزمایش بررسی ایمنی سیستم در مقابل بارهای طراحی در زمان بهره برداری است.

در پایان امید است که این مطلب از وبسایت مهندسی ابرند برای شما مفید واقع شده باشد.